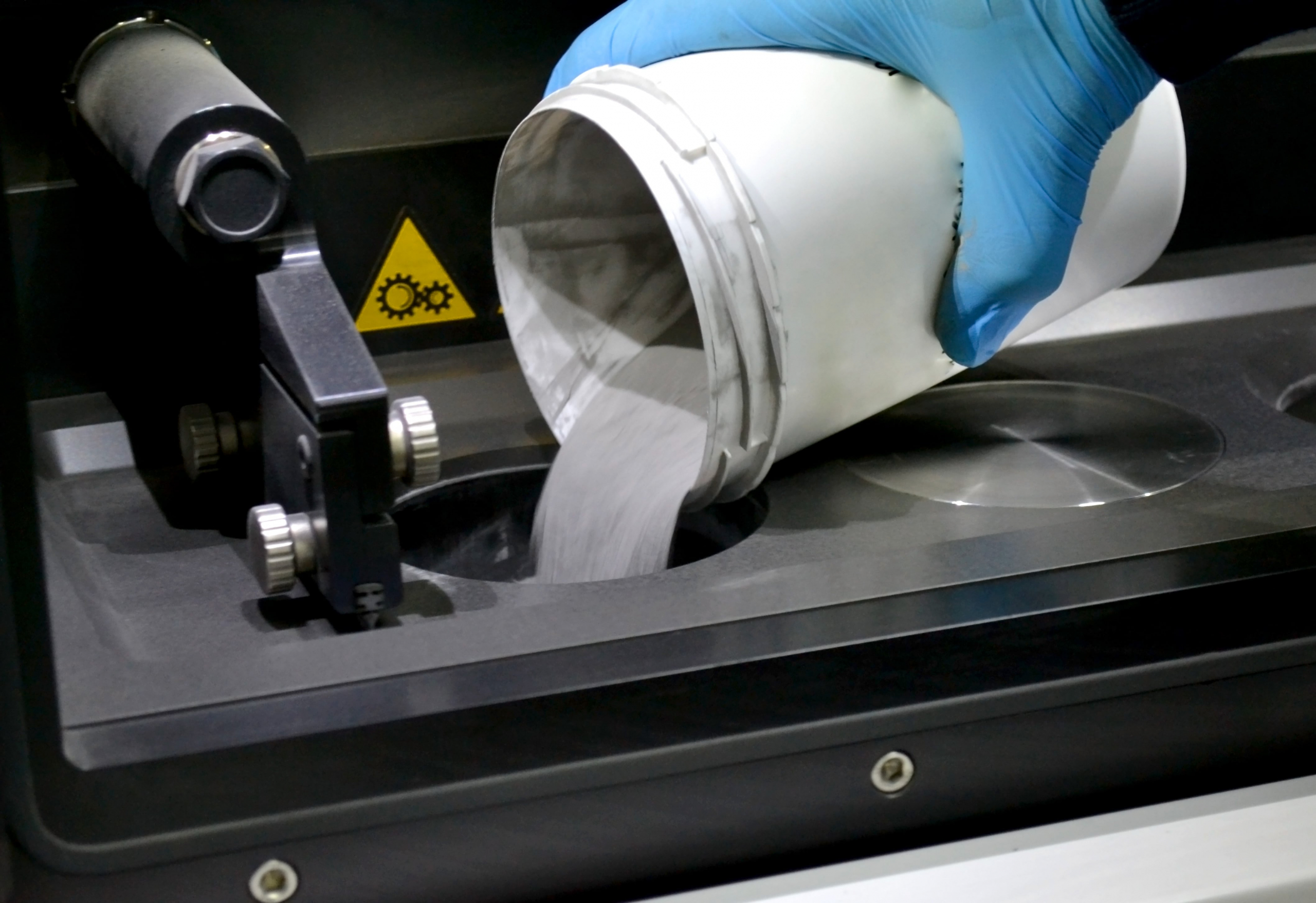

Les experts de CAPACITÉS ont caractérisé des pièces métalliques réalisées à partir de deux techniques de fabrication additive, de façon à identifier les intérêts de chaque technique. La projection laser (PL) consiste à projeter la poudre et à la faire fondre lors du contact avec le substrat métallique. La fusion laser sur lit de poudre (SLM), quant à elle, consiste à déposer des couches successives de poudre avec fusion d’un motif à chaque couche.

Pour chacune de ces méthodes, mises au point par l’IRT Jules Verne (SLM) et l’ECN (PL), les experts de CAPACITÉS ont mesuré l’influence des différents paramètres : le parcours du laser, sa puissance, sa vitesse et les épaisseurs de matière. Cette analyse comparative a permis aux ingénieurs de l’IRT d’ajuster leur process. Les experts CAPACITÉS ont ensuite caractérisé des éprouvettes fournies par l’IRT Jules Verne, représentatives de pièces industrielles.

Elles ont été comparées à des pièces existantes, afin de vérifier qu’elles répondaient aux mêmes exigences. Ils en ont analysé la porosité, la dureté, la microstructure et la composition chimique. Les pièces présentant une microstructure non conforme au cahier des charges de l’IRT Jules Verne ont subi un traitement thermique modifiant les propriétés du matériau.

Enfin, CAPACITÉS a mené d’autres qualifications de matière, plus précises et localisées, en réponse au cahier des charges des industriels. Cette étape validée, des essais de fatigue ont pu être engagés par l’ENSAM, en vue de parvenir à la validation finale du procédé de fabrication additive retenu.

Pour mener à bien ce projet, les équipes CAPACITÉS SAS ont bénéficié de l’appui et des moyens techniques de l’IMN (Institut des Matériaux Jean Rouxel de Nantes), UMR de l’Université de Nantes et du CNRS.